原料庫自動化立體倉庫貨架系統設計原則

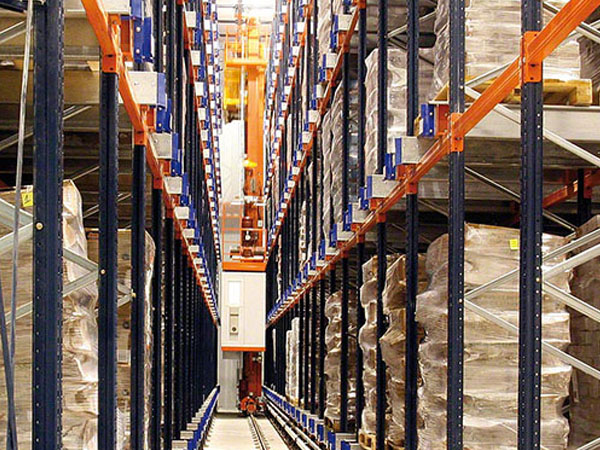

返回上層貨架系統作為原料庫自動化立體倉庫的核心組成部分,是支撐原料存儲的物理載體,

其設計合理性直接影響倉庫的空間利用率、作業效率和運行安全。

原料庫貨架系統的設計需綜合考量原料特性、存儲需求、設備適配 性及安全規范,通過科學規劃實現高效存儲與管理。

一、貨架設計原則

(一)適配原料特性

貨架系統的設計需優先匹配原料的物理和化學特性。對于重型原料(如金屬錠、大型部件),

需保證貨架的承載能力滿足單托重量要求;對于長條形原料(如管材、型材),需設計適配的懸臂結構;

對于腐蝕性原料(如化工試劑),貨架材料需采用防腐處理(如鍍鋅、噴涂防腐涂層);

對于易潮原料(如紙質原料、糧食),需考慮貨架的通風性和防潮設計,避免原料因存儲環境不當發生變質。

(二)空間利用率高

通過高位存儲設計提升垂直空間利用率,結合原料的存儲密度需求選擇合適的貨架類型。

例如,大批量、少品種的原料可采用駛入式貨架壓縮通道空間,小批量、多品種的原料可采用橫梁式貨架靈活分區,

從而在有限的倉庫面積內實現存儲容量利用到極致。

(三)適配設備運行

貨架系統需與堆垛機、AGV 等自動化設備的運行參數匹配。

貨架的立柱間距、層高需符合堆垛機的貨叉伸縮范圍和起升高度要求,

貨架通道寬度需滿足堆垛機或 AGV 的運行轉彎半徑,確保設備在存取作業時無碰撞風險,提升作業流暢性。

(四)安全穩定性

貨架系統需通過結構力學計算確保整體穩定性,抵抗堆垛機運行時的側向力、地震荷載等外力影響。

同時,貨架的連接部件(如螺栓、橫梁扣)需具備高強度和防松動設計,

定期維護時可快速檢測和加固,避免因結構失效導致安全事故。

二、核心設計要素

(一)貨架類型選擇

根據原料的存儲需求,常見的貨架類型及設計要點如下:

橫梁式貨架:

結構設計:由立柱、橫梁、層板(可選)組成,橫梁與立柱通過掛鉤或螺栓剛性連接,

層高可靈活調節(調節間距通常為 50-100mm),適配不同高度的原料。

適配場景:適用于箱裝、袋裝、托盤裝等規則形狀原料,尤其適合多品種、小批量存儲。

例如,電子行業的塑料顆粒原料、食品行業的面粉袋等,可通過托盤單元存儲在橫梁式貨架上,方便堆垛機快速存取。

特殊設計:對于超重托盤(如單托重量超過 1 噸),橫梁需采用加厚型鋼(如 H 型鋼),并增加橫梁支撐件,提升承載穩定性。

駛入式貨架:

結構設計:采用連續的貨架列,叉車或堆垛機可直接駛入貨架內部存取貨物,

通道與存儲區域合一,減少通道占用空間。貨架深度通常為 5-10 個托盤位,通過背拉裝置連接立柱,增強整體剛性。

適配場景:適合大批量、同批次原料存儲,如化工行業的基礎原料、建材行業的水泥袋等。

設計時需注意 “先進后出” 的存取特性,與生產計劃中的原料消耗順序匹配。

安全設計:貨架入口處需設置防撞護腳,避免設備駛入時碰撞立柱;內部橫梁端部需安裝緩沖墊,減少托盤與貨架的摩擦損傷。

懸臂式貨架:

結構設計:由立柱和懸臂梁組成,懸臂梁通過螺栓固定在立柱上,可根據原料長度調節間距(通常懸臂長度為 1-3 米),

立柱底部通過地腳螺栓與地面固定,增強抗傾覆能力。

適配場景:用于存儲長條形原料,如鋼材、木材、玻璃管等。

對于重型長料(如直徑≥300mm 的鋼管),需采用雙懸臂結構(兩側均伸出懸臂),并在懸臂端部設置擋塊,防止原料滑落。

輔助設計:可搭配電動葫蘆或堆垛機的伸縮貨叉,實現長料的機械化存取,懸臂表面可粘貼防滑橡膠墊,增加原料與貨架的摩擦力。

閣樓式貨架:

結構設計:通過立柱和橫梁搭建多層閣樓平臺(通常為 2-3 層),平臺采用花紋鋼板或網格板,

具備防滑和承重功能,各樓層通過樓梯或升降機連接,底層可作為貨架或通道使用。

適配場景:適合輕型、小體積原料(如電子元件、包裝材料),利用垂直空間拓展存儲面積。

設計時需計算平臺的均布載荷(通常為 200-500kg/㎡),并設置護欄(高度≥1050mm)保障人員安全。

自動化適配:閣樓平臺可與皮帶輸送機或 AGV 配合,實現樓層間的原料自動轉運,提升多層存儲的作業效率。

(四)布局規劃

分區存儲:根據原料的特性(如重量、存儲要求)劃分貨架區域,

例如,重型原料區采用低層高、高承載的橫梁式貨架,輕型原料區采用閣樓式貨架,

長條形原料區集中布置懸臂式貨架,便于設備集中作業和管理。

通道設計:堆垛機通道寬度需根據設備型號確定(通常為 1.5-3 米),

通道兩側的貨架需保持平行,偏差≤5mm/m,確保堆垛機運行軌跡精準;出入庫口的貨架需預留緩沖空間,與輸送設備對接順暢。

標識系統:在貨架立柱或橫梁上粘貼二維碼或條形碼標簽,

標注貨位編號、存儲原料類型、大承載等信息,配合 WMS 系統實現貨位精準定位和庫存管理。

三、特殊場景設計要點

(一)防爆環境

對于存儲易燃易爆原料(如化工溶劑、油氣原料)的倉庫,貨架系統需采用防爆設計:

貨架材料避免使用易產生火花的金屬(如鋁合金),連接部件采用銅制或鍍銅處理,防止摩擦產生靜電;

貨架與地面之間加裝絕緣墊,減少靜電傳導,同時設置接地裝置(接地電阻≤4Ω),及時釋放靜電;

貨架間距需增大至 1.5 倍常規距離,預留足夠的通風和防爆空間,配合倉庫的防爆燈具和消防系統使用。

(二)低溫環境

在存儲冷鏈原料(如冷凍食品原料、醫藥原料)的低溫倉庫中,貨架系統需適應 - 18℃以下的環境:

材料選用低溫韌性好的鋼材(如 Q355ND 低溫鋼),避免低溫脆化導致斷裂;

連接螺栓采用不銹鋼材質,防止低溫下生銹卡死,定期涂抹低溫潤滑脂;

貨架底部與地面之間加裝防腐木墊,隔離地面冷凝水對貨架的侵蝕。

(三)高密度存儲

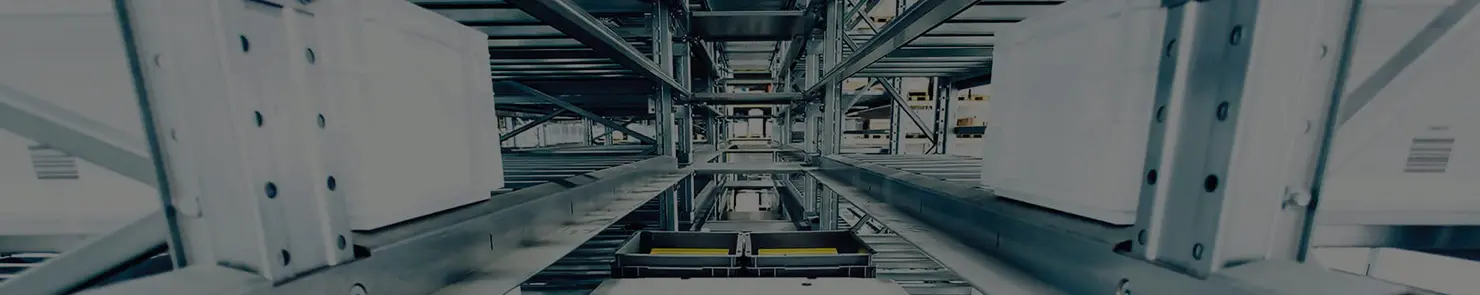

針對存儲量大、出入庫頻率低的原料(如季節性原料),可采用高密度貨架系統:

選用穿梭車貨架,通過穿梭車在貨架軌道上運行實現貨物存取,減少通道數量,存儲密度比橫梁式貨架提高 30% 以上;

采用壓入式貨架,利用重力實現貨物的自動滑行,適合 “先進后出” 的存儲策略,結構上需增加斜度設計(3°-5°),確保貨物平穩移動。

通過科學的設計與優化,原料庫自動化立體倉庫的貨架系統能夠實現 “空間利用率高、作業高效化、存儲安全化” 的目標,

為原料的全流程管理提供堅實的物理支撐。

- ← 上一條: 橫梁貨架:為何成為倉儲領域的 “基礎款” 選擇?

- 下一條 →: 箱式四向穿梭車:構建高效密集存儲立庫

蘇公網安備 32011402011930

蘇公網安備 32011402011930